热线:021-66110810,66110819

手机:13564362870

热线:021-66110810,66110819

手机:13564362870

研究简介:经济脱碳的迫切需要促进了对可再生能源发电和清洁燃料的使用的追求。氢被认为是减少难以减少的工业中化石燃料使用的有前途的候选者,因为它具有高能量密度,并且可以用作化学品生产的原料或作为燃料电池或内燃机的能量载体仅产生水作为副产品。氢气可以通过不同的方法通过水分解产生,例如热化学过程、光催化、光电化学和电解。对脱碳策略的需求加上可再生能源发电系统的快速商业实施,引起了人们对通过水电解制氢的极大关注,因为它允许仅使用水和清洁能源作为输入来生产绿色氢,二氧化碳几乎为零排放。全球有四种领先的水电解技术,即碱性水电解槽、质子交换膜电解槽(PEM)、阴离子交换膜电解槽(AEM)和固体氧化物电解槽(SOE)。PEM电解槽具有更高的生产率和紧凑的设计,但需要使用铂族金属(PGM)和能够承受酸性条件的膜。AEM结合了使用膜的优点和碱性电解质的温和腐蚀性。SOE有潜力以更高的能源效率运行,但它需要高温,且仍处于发展的早期阶段。水电解系统的大规模实施需要高效、可靠的电堆,而传统电解槽尚未解决一些持续存在的挑战。可再生能源的使用和发电的间歇性需要在部分负荷下运行,由于气体穿过膜,这仍然是传统电解槽的一个主要问题,需要额外的净化步骤。2021年开发的用于解耦制氢的超级电容电解器(SCE)的概念。

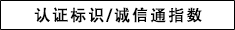

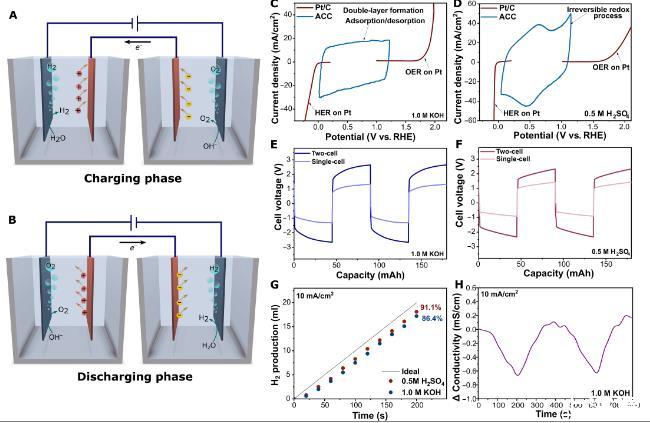

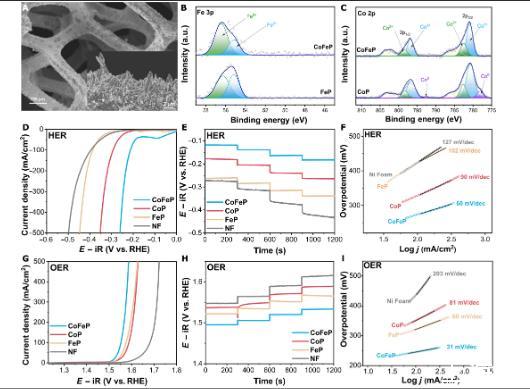

解耦水分解工作概念是一种无膜混合电池架构,将电解槽的标准电催化反应与电容存储机制相结合。研究人员使用标准铂电极(Pt/C)探索了电池设计在酸性和碱性条件下的应用。使用双金属磷化物双功能催化剂(CoFeP)对其进行了进一步优化,以展示总体水分解活性的影响以及使用双功能催化剂的局限性和挑战。

Unisense微电极分析系统的应用

Unisense微电极系统被用于定性分析水电解过程中在水相和气相中产生的氢气和氧气。该系统由氢气和氧气敏感的针式传感器组成,这些传感器连接到相应的UniPad单元和放大器单元。这个设置允许研究人员实时监测和检测电解过程中产生的气体,这对于验证电解槽设计的有效性以及气体分离机制的效率至关重要。通过监测气体的产生,研究人员可以验证气体是否在电解槽内得到了有效的分离,以及在气体切换时是否有足够的时间来清除电解槽室和管道系统中的气体,从而确保收集到的氢气纯度。测量和分析气体产生情况,并且依据所测数据评估电解槽的性能,包括气体产生速率、法拉第效率(Faradaic efficiency)以及整个系统的能源消耗。

实验结果

提出了一种由电容存储机制介导的解耦水电解槽,能够在时间或空间上分别产生H2和O2该概念通过组装一个基于过渡金属基磷化物双功能催化剂和商用碳基材料的SCE在10 mA/cm2电流密度下实现了1.85的等效电池电压,具有良好的循环稳定性而无需大幅增加在长时间运行期间的电池电压曲线中。研究了不同电极在组件中的贡献,证明了辅助电极的积极作用。研究人员将传统电解技术的范式转向电容介导的电催化反应,引入灵活性并允许使用碳等地球丰富的材料,以降低适应波动负载的水分解技术的成本在可再生电力中,氢气和氧气混合的可能性很小,从而避免了潜在的爆炸。通过结合电催化反应与电容存储机制,本研究设计方案实现了氢气和氧气在空间和时间上的分离,增强了操作的灵活性和安全性。我们使用钴铁磷化物(CoFeP)作为双功能催化剂,并结合活性炭布(ACC)作为辅助电极,展示了在碱性条件下的卓越性能。在10 mA/cm²的电流密度下,电解槽实现了69%的能源效率(基于低位热值),能耗为48 kWh/kg。在100 mA/cm²的电流密度下,法拉第效率达到了99%,并且在20小时的连续运行中没有观察到明显的电极退化。电解槽设计支持单池或双池配置操作,提供了根据需求进行氢气间歇生产或连续生产的灵活性。通过改进电极的导电性和减少接触电阻,有望进一步降低高电流密度下电解槽的电池电压。

图1、SCE设计和概念验证。(A)充电步骤和(B)放电步骤期间阳极半电池和阴极半电池的拟议机制。在(C)1.0 M KOH和(D)0.5 M H 2 SO 4中以5 mV/s的扫描速率获得ACC和Pt/C的伏安图。考虑(E)1.0 M KOH和(F)0.5 M H 2 SO 4.中单电池和双电池贡献的电压曲线(G)碱性和酸性介质中的氢气生成。(H)连续两个循环的碱性储层中的电导率。

图2、(a)MLSS,(b)MLVSS,(c)Chl。a和(d)悬浮叶绿素。IFAS对照、MAIFAS和悬浮藻类对照SBR超过150天的a/生物量比率。在需氧阶段采集生物质样品。在阶段I的需氧序列期间,对所有反应器应用机械曝气。在阶段II的需氧序列期间,仅对MAIFAS和悬浮反应器施加光。

图3、a,示意图描述了ET由4-HT调节的工程化Fd。b,用于4-HT传感的2-EWE配置BES的示意图,其中包含两个工作电极:一个封装I S C+O+应变另一个含有I C42A C+O+菌株。c,I S C+O+相对于I C42A C+在2-EWE配置的BES中添加DMSO或4-HT后,工作电极保持在+0.42 V SHE。时间零表示添加4-HT或DMSO,这是在开始测量电流后大约95分钟。d,I S C+O+电流相对于I C42A C+的增加百分比添加DMSO或4-HT后不同时间的O+,包括7.8分钟(P=0.05)、15.6分钟(P=7.9×10−3)和18.6分钟(P=7.8×10−4),置信度分别为*95%、**99%和***99.9%。数据代表平均值,误差线代表一个标准差。

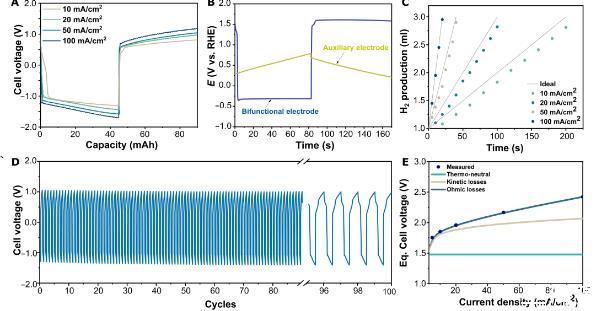

图4、A)在1.0 M KOH中不同电流密度下单电池SCE水分解测试的电池电压曲线。B)在50 mA/cm²的电流密度下进行电解时,双功能电极和辅助电极的电极电势。C)在电流密度从10到100 mA/cm²的范围内电解时的气体产生情况。D)在5.0 M KOH中以20 mA/cm²的电流密度进行20小时稳定性测试的结果。图4E:等效电池电压不同贡献的分解。

结论与展望

成功开发了一种新型无膜水分解电解槽,该电解槽基于地球丰富的材料,能够在酸性或碱性介质中实现高效安全的氢气生产。通过结合电催化反应和电容存储机制,我们的设计实现了氢气和氧气在空间和时间上的分离,从而提高了操作的灵活性和安全性。采用了钴铁磷化物(CoFeP)作为双功能催化剂,并结合活性炭布(ACC)作为辅助电极,展示了在碱性条件下的优异性能。在10 mA/cm²的电流密度下,电解槽达到了69%的能源效率(基于低位热值),能耗为48 kWh/kg。在100 mA/cm²的电流密度下,法拉第效率达到了99%,并且在20小时的连续操作中没有明显的电极退化。电解槽设计允许在单一池或双池配置中操作,提供了根据应用需求进行氢气间歇生产或连续生产的灵活性。通过优化电极的导电性和降低接触电阻,我们有望进一步降低电解槽在高电流密度下的电池电压。这项研究为绿色氢气的生产提供了一种新的高效、低成本、且适应于可再生能源波动负载的技术路径。本研究工作为传统电解技术的范式转变提供了一个有希望的方向,并为未来在这一领域的进一步研究和开发奠定了基础。Unisense微电极系统在本研究中发挥了重要作用,它通过配备的H₂和O₂针状传感器,实现了对电解过程中气体产生的实时监测。该系统确保了在充电步骤中氢气的有效产生和氧气的有效抑制,同时验证了气体分离的效率。通过监测电解液的电导率变化,进一步证实了电容存储机制的介导作用。此外,Unisense系统的数据还帮助研究者评估了电解槽的长期稳定性,为优化操作条件提供了依据。Unisense微电极系统为研究提供了精确的气体检测和实时监测,是验证无膜水电解槽性能和优化其操作条件的关键工具。本研究工作为传统电解技术的范式转变提供了一个有希望的方向,并为未来在这一领域的进一步研究和开发奠定了基础。

相关新闻

相关新闻