热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

表面微沟槽结构可有效地实现减阻降摩、增强散热、降低噪声和表面自清洁等作用,已被广泛地应用于国防军工、电池反应堆、集成电路等领域。在实际应用中,如何高效经济地实现表面微沟槽结构的加工已成为产业界关注的重点之一。电火花加工和电解加工是获得表面微沟槽结构的主流技术。

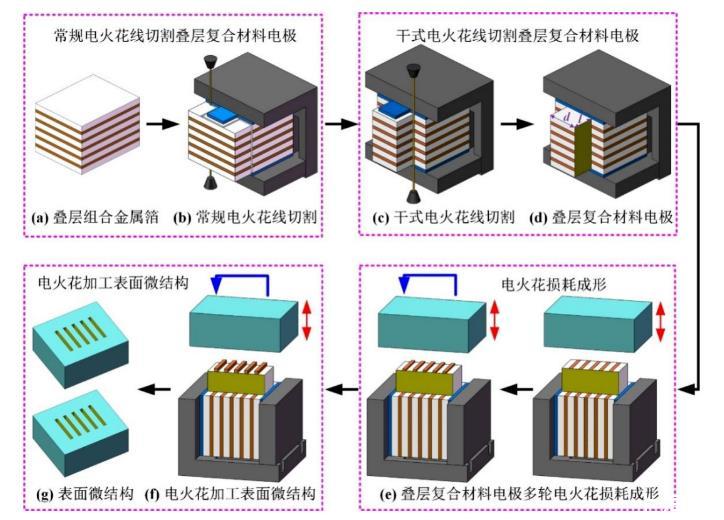

本文提出了Cu-Sn复合材料微电极的制备工艺,并将其应用于表面微沟槽结构的微细电火花加工。Cu-Sn复合材料微电极由Cu箔、CuSn合金箔和Sn箔三类材料构成。将复合材料微电极用于微细电火花加工,由于微电极中不同区域的电火花损耗不同,从而可在工件表面获得具有复杂断面轮廓的微沟槽。

(1)构建了复合材料微电极电火花磨削成形的数学模型,详细研究了复合材料微电极多轮次电火花磨削成形的过程。

(2)获得了复合材料微电极电火花磨削成形的规律以及复合材料微电极工作面微沟槽从产生到稳定的过程中所需的磨削成形轮次,从而为微沟槽的稳定加工提供了理论参考。实验结果表明:第5轮磨削成形后,Cu箔电极、CuSn合金箔电极和Sn箔电极的损耗差小于2μm。

(3)采用厚度为0.1 mm的Cu箔、厚度为0.1 mm的均质CuSn合金箔和厚度为0.3 mm的Sn箔制备叠层复合材料微电极。在180 V加工电压、26μs脉冲宽度和11μs脉冲间隔的共同作用下,对复合材料微电极进行电火花磨削成形,并将该微电极用于Ti-6Al-4V工件的微细电火花加工。实验结果表明:所得Ti-6Al-4V工件表面的微沟槽阵列结构具有良好的加工质量。