热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

与传统的毫厘米级电极相比,微电极具有反应面积小、灵敏度高、传质速率快、极化电流小等特点。然而,目前的微电极制备工艺非常复杂和昂贵。在此,作者提出了一种简便、通用的制备单颗粒微电极的方法。在前驱体溶液中,分别引入聚乙烯醇和氨作为聚合物粘合剂和成孔剂。通过喷淋-烘干-烧结工艺成功制备了Li4Ti5O12(LTO)、LiCrTiO4(LCTO)和LiFePO4/C(LFP/C)电池体系的单颗粒微电极,并表现出良好的电化学性能。其制备的单颗粒微电极可用于研究锂离子电池的电化学振荡,并可组装成全电池的微电池,为下一代微尺度电源的设计表征提供了更加简易的方法。

【结果与讨论】

文章首先介绍了三种不同颗粒制备过程中前驱体的合成,主要是讲目标颗粒通过与各种聚合物粘结剂混合调配,作为合适的前驱体液为下一步单颗粒电极提供基础原液。

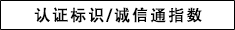

其次进行了单颗粒微电极的制备。通过喷雾、干燥和烧结制备单颗粒微电极,如图1所示。首先,将一根直径为30μm的Pt线材拉直并固定在支架上,用34#针。在表面张力的作用下,前驱体溶液以单个微小液滴的形式附着在铂丝上。其次,吸引的液滴在室温下在空气中干燥,。最后,在与干燥相同的气氛下,在不同的工艺下对干燥的颗粒进行高温烧结。

图1.单颗粒微电极的制造过程示意图。

此外,为了探究颗粒电化学性能,作者进行了单粒子微电池的组装。实验使用毛细管石英管作为微电池的封装。首先,在充满Ar的手套箱中,管的一端吸入熔融锂作为对电极。二、电解液(1 M LiClO4将碳酸乙烯酯乳油和碳酸二乙酯按体积1:1的比例从另一端注入管中,确保无气泡。第三,将单粒子微电极通过电解质端插入管中,该端非常靠近对电极。最后,两端用热熔胶和内径3.5mm的铜帽密封。

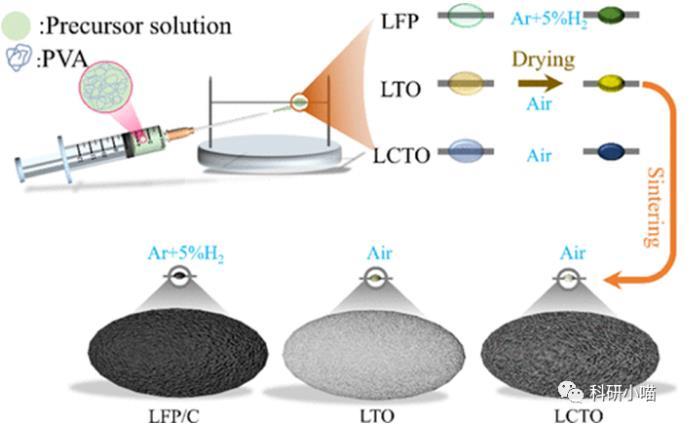

图2.LTO单粒子微电极的电化学表征。(a)0.1-1.0 mVs–1的各种扫描速率下的CV曲线。(b)CV中提取的log(峰值电流)与log(扫描速率)的关系图。(c)电流为10 nA时的GCD曲线。(d)50 nA电流下的第1、20、40、60、80和100条GCD曲线。(e)50 nA电流下的循环稳定性。(f)不同电位下的EIS曲线。

在充放电(GCD)测量中,单颗粒微电极设置10 nA的超低电流根据容量,其质量负载估计在1μg左右。图2d显示了LTO单颗粒微电极在50 nA下的第1、20、40、60、80和100次GCD曲线,在50nA下循环100次后达到100%的库仑效率和93.5%的容量保持率,且具有出色的长期循环稳定性。

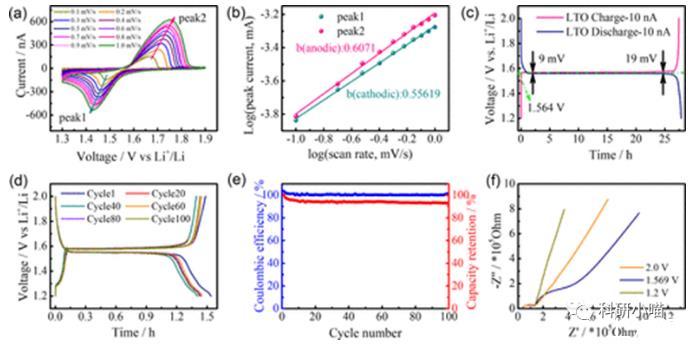

图3.LTO单粒子微电极在15 nA电流下的恒电流充电(a,b)和放电(c,d)曲线的电化学振荡及其放大图。。

文章首次在单颗粒微电极中观察到电化学振荡现象。在传统的LTO电极中,需要大量的导电剂来实现稳定的电化学振荡。对于LTO的单粒子微电极,充电和放电曲线都出现了一个平坦的平台,如图3a、c所示,表明两相转变的电化学动力学十分平稳。如图3b所示,在充电平台结束时观察到明显的电化学振荡,其中间周期和幅度分别为600 s和2.58 mV。在放电平台结束时,还有一个中间周期为400 s、中间振幅为0.54 mV的电化学振荡。

【结论】

总之,文章通过一种简便易得的方法来制备各种材料的单颗粒微电极,其中PVA和氨分别作为聚合物粘合剂和成孔剂引入。由于微电极与铂丝之间牢固的欧姆接触以及多孔微电极内部良好的电解质渗透,单颗粒微电极具有优异的电化学性能。此外,作者采用单颗粒微电极发现了锂离子电池中的电化学振荡,且可以构建全电池微电池作为下一代微型电源。我们自己的水系实验一直以来总是觉得不加导电剂电阻太大,测得的循环倍率不好。比起于直接触压那种,如果文章的技术可以利用起来,或许今后制备微电极测试信号会更加稳定,也解决了导电性以及接触压力的问题。

相关新闻

相关新闻