热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

双光子光刻作为一种先进的3D打印方法,通过飞秒红外光脉冲和高数值孔径透镜的协同作用,实现了对复杂聚合物形状的精确书写。因此在微电极制造领域具有很大的应用前景。

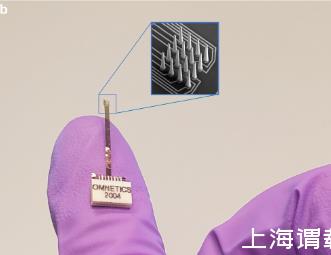

研究人员使用双光子光刻在薄膜上3D打印非导电结构。3D结构随后涂覆上用于提高导电性的铂,从而制成功能电极阵列。第一个原型设备是一个由350µm高的电极组成的16通道阵列,记录尖端的直径为20µm。

但是这个原型装置中的单个柄间距太近,无法植入测试生物斑马雀中。经过分析,研究人员把这归因于插入时的“钉床”效应("bed of nails"effect)。

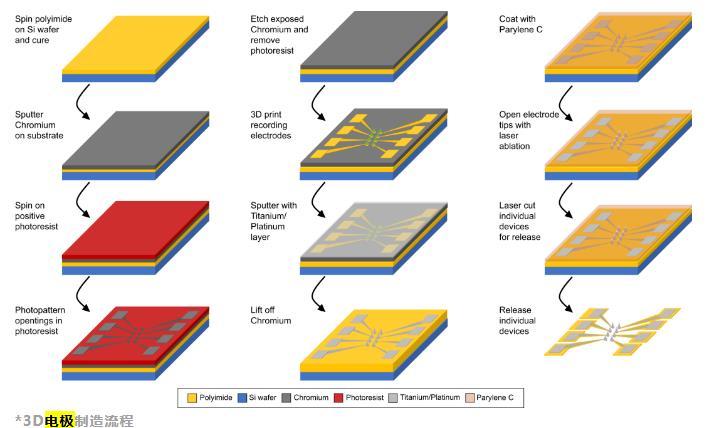

电极在具有300 nm热氧化物的优质75 mm硅晶片上制造。将聚酰亚胺基层旋涂在表面上,并保持350°C在氮气环境中固化30分钟,最终厚度为6µm。在聚酰亚胺旋涂之前,将增粘剂添加到晶片的边缘。然后将500 nm的铬溅射到聚酰亚胺表面上作为牺牲层。

3D电极制造流程

为了定义电极阵列的金属迹线,将AZ-1512光致抗蚀剂旋涂在晶片表面上,并使用掩模对准器以70mJ/cm2的曝光剂量图案化。在显影之后,室温下用铬蚀刻剂蚀刻500 nm铬层,形成用于最终迹线的掩模并限定印刷位置。通过在丙酮中以37kHz超声处理5分钟来去除光致抗蚀剂。3D打印之前,在等离子体蚀刻机中,用氧等离子体清洁图案化的晶片90秒,以增加打印附着力(300 mTorr压力和100WRF功率)。

在打印和显影3D电极结构之后,在最终金属化之前再次对器件进行等离子体清洁,以增加金属对印刷品的粘附力。然后在溅射系统中以3 mTorr和10 mTorr的压力用Ti(15 nm)/Pt(200 nm)溅射印刷结构。为了有效去除所有金属薄片,在剥离过程中,将晶圆转移到多个新鲜的蚀刻剂浴中,搅拌,然后在去离子水中彻底冲洗。最后,使用胶带对连接器接触垫进行掩蔽,并沉积3µm厚的聚对二甲苯层。

除了神经记录外,还使用了薄膜光刻生产的微型电极用于高级通道计数神经调控。传统的微加工电极阵列本质上是平面的。提高其刺激性能的一种方法是创建高于电极表面的3D结构,从而与目标组织建立更紧密的连接。这可以将电荷输送集中到目标神经元,提高刺激阈值和特异性。

研究人员在硅衬底上制造了多孔电极用于刺激神经元。使用金属接触焊盘和迹线直接在硅晶片上图案化。然后用SU-8对迹线进行绝缘,并涂覆铬牺牲层。SU-8层和铬层都被图案化,为印刷品和接触焊盘打开窗口。电极结构被3D打印、金属化,然后铬被蚀刻以去除不需要的金属。

通过电极多孔结构的扫描电镜显微可以看出,这种金字塔结构的特点是在多孔3D形状的整个内部进行了金属化。相对于平面2D电极焊盘,金字塔结构的电荷存储容量增加了约2倍。